| V I S U A L I Z Z A D I S C U S S I O N E |

| luca10ft |

Inserito il - 26/02/2012 : 09:05:32

Cari amici 10piedisti, tanto tuonò che piovve… e dai e dai mi avete convinto.

Abbandono (almeno temporaneamente) il progetto che vi avevo già presentato (http://www.diecipiedi.it/forum/topic.asp?TOPIC_ID=249) per realizzare un trimarano, cogliendo così anche l’occasione per entrare finalmente nel mondo dei multiscafi.

Spero di poterlo varare nella primavera dell’anno prossimo.

Il progetto segue, grosso modo, gli schemi da voi già collaudati con successo e di cui avete illustrato la costruzione su questo forum (es. QUI QUO QUA di Renzo e FasTo Fly di Mario).

Ho poi cercato di tenere conto di tutte le altre discussioni, al fine di evitare, se non altro, macroscopici errori di impostazione.

Boh, vedremo che salterà fuori.

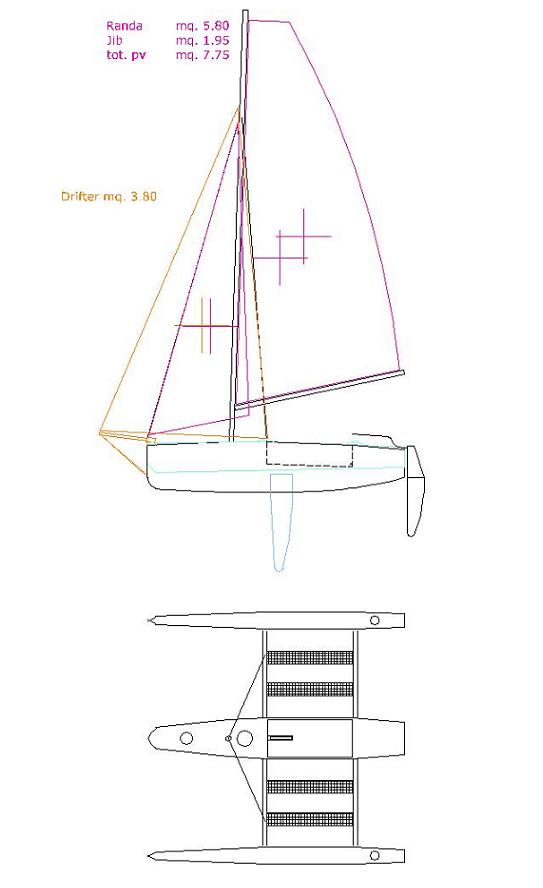

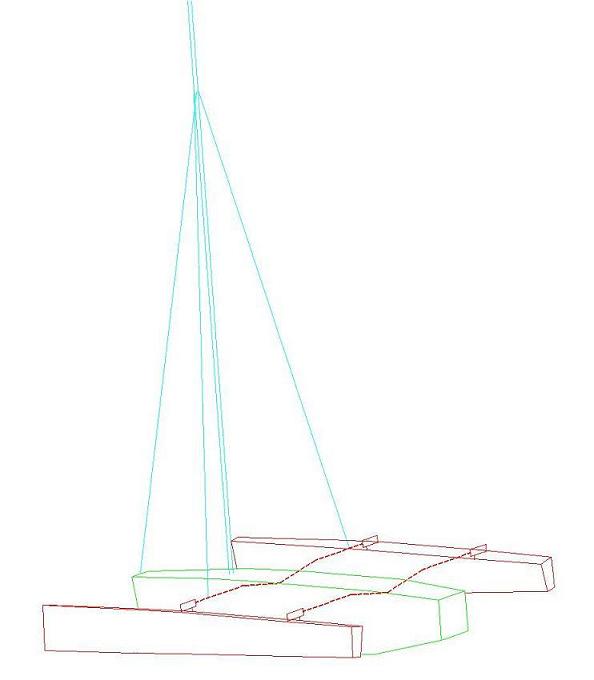

Ecco alcuni dati tecnici

DIMENSIONI TOTALI

Lunghezza 300 cm

Larghezza 300 cm

Peso 55-60 Kg (in prima approssimazione)

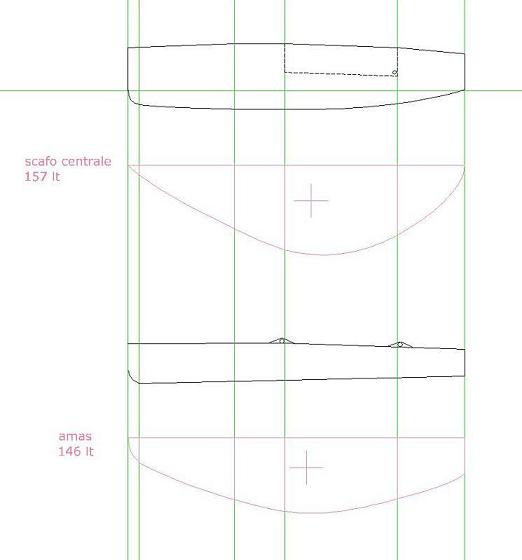

SCAFO CENTRALE

Largh. massima 50 cm

H. massima 60 cm

Volume di carena 157 lt

Coefficiente prismatico 0,64

Costruzione:

Telaio in compensato marino 10 mm

Rivestimento in sandwich (anima in PVC airex 10 mm, pelli tessuto biassiale 45° 300 gr/mq + Twill 90° 200 gr/mq)

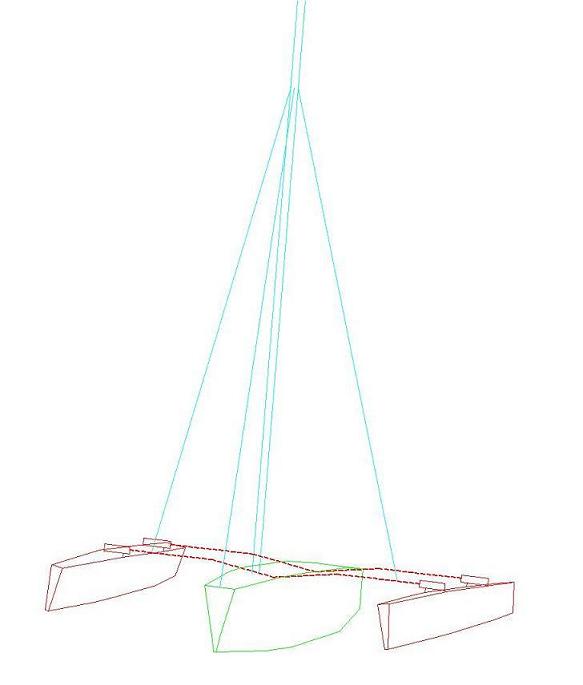

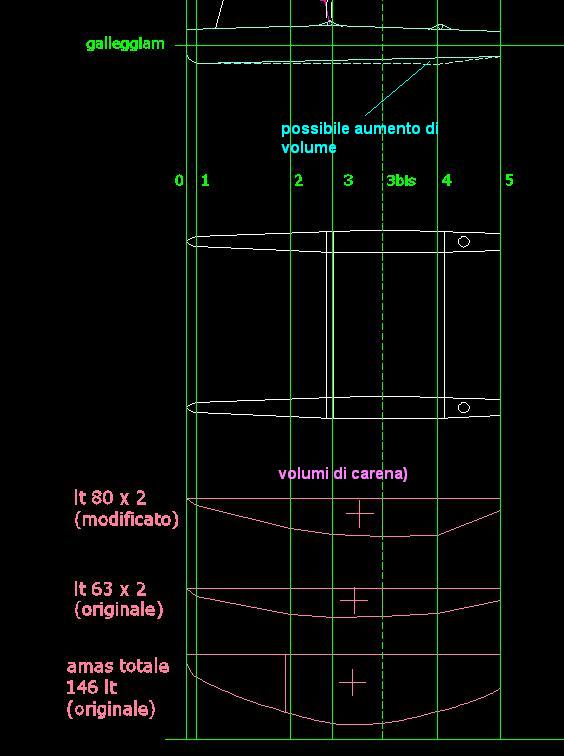

AMAS

Volume complessivo 146 lt. (considerando un peso dell’equipaggio min. 90 Kg)

Cassa allagamento 45 lt

Costruzione:

Interno semipieno in stirolo 33 Kg/mc

Laminazioni interne/esterne con pelli in tessuto biassiale 45° 300 gr/mq + Twill 90° 200 gr/mq

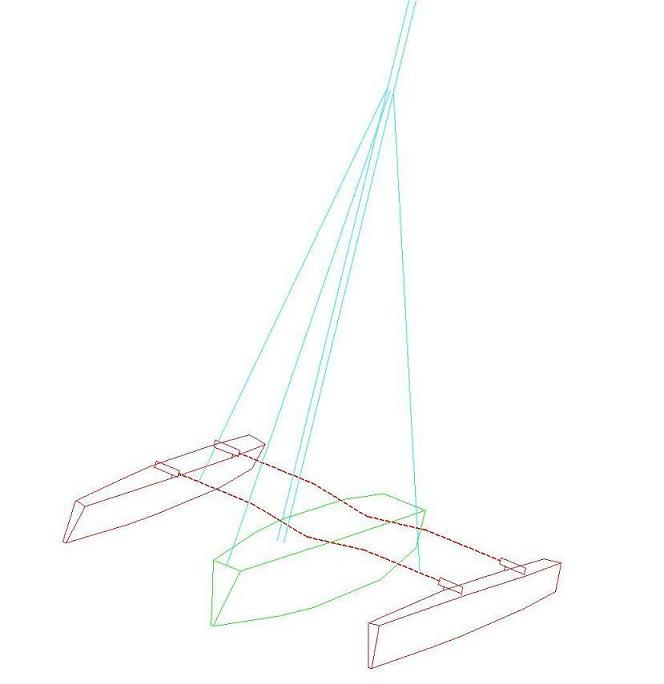

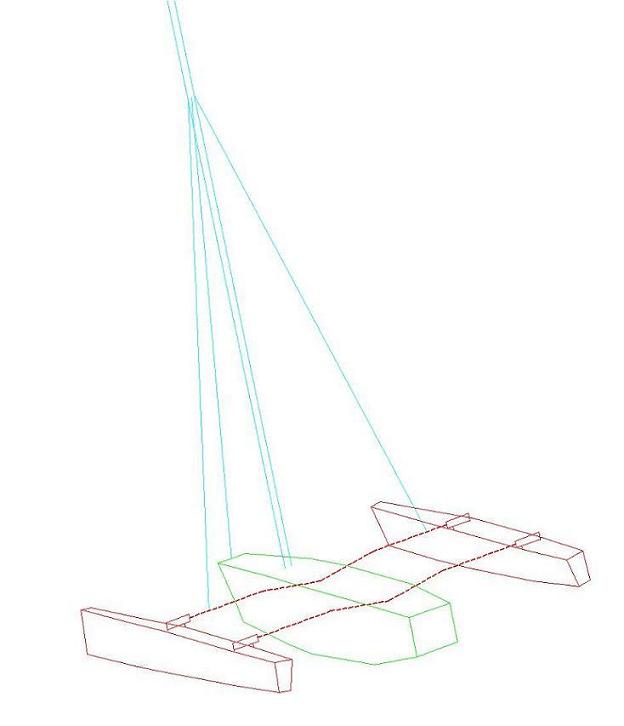

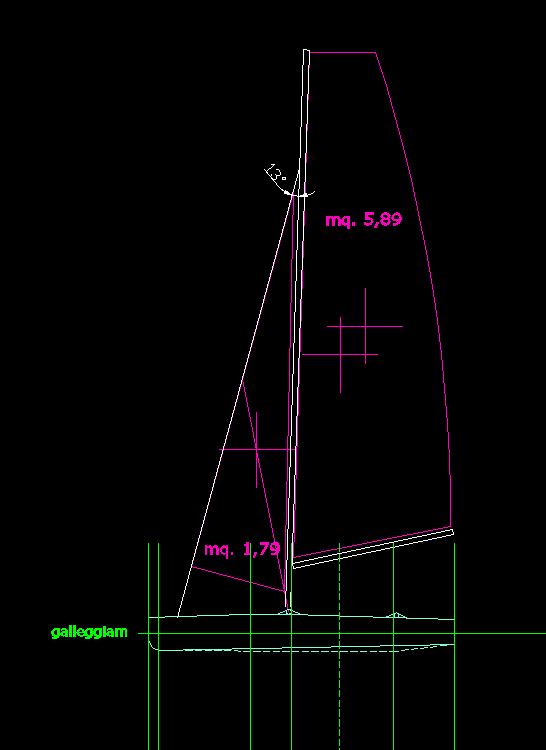

Ed ecco alcuni disegni di progetto

Immagine:

35,64 KB

volumi di carena (al gallegiamento per scafo centrale - tolale per amas)

Immagine:

20,91 KB

Immagine:

24,18 KB

Immagine:

23,58 KB

Immagine:

20,57 KB

Immagine:

19,64 KB

La prossima settima inizierò la costruzione di un amas

|

| 20 U L T I M E R I S P O S T E (in alto le più recenti) |

| luca10ft |

Inserito il - 15/05/2013 : 08:12:11

Cari amici 10piedisti, rispolvero questa discussione per chiedere un vostro autorevole parere.

Purtroppo per ragioni varie ho dovuto sospendere la costruzione.

La voglia di riprenderla ci sarebbe, ma il tempo è sempre scarso e lo spazio lo è ancora di più.

Facendo uno sforzo potrei forse finire i due amas e utilizzarli temporaneamente come catamarano (quindi modificando il meno possibile per poter poi abbinarli allo scafo centrale come da progetto originario).

Hanno un volume complessivo di circa 280 lt, per cui potrebbero reggere anche i miei 98 Kg di peso (ma prometto di mettermi a dieta e di perdere almeno 5-6 kg  ) conservando forse una sufficiente riserva di galleggiamento senza affondare troppo. ) conservando forse una sufficiente riserva di galleggiamento senza affondare troppo.

Ancora non ho fatto le verifiche complessive sulla distribuzione del volume di carena e dei pesi.

Dovrei poi trovare il sistema di inserire le due lame di deriva.

La costruzione del doppio timone non dovrebbe invece presentare difficoltà.

Cosa ne pensate?

Potrebbe valerne la pena o verrà fuori un pasticcio?

******************

Allora, questo potrebbe essere il progettino di massima che aggiunge qualche elemento di valutazione (larghezza massima 180 cm).

Immagine:

28,85 KB

Immagine:

47,49 KB

Ho provato anche a simulare una maggiorazione volume di carena (linea tratteggiata che si vede nel profilo) perché mi sembra che il centro di spinta idrodinamica sia troppo a prua. L’appoppamento non sembra però granchè (5-6 cm), anche se andrebbe ricalcolato tutto abbassando la linea del galleggiamento (forse 160 Kg di spinta sono troppi anche per un peso massimo come me  ). ).

L’armo frazionato risponde a queste esigenze:

- abbassare il centro velico (riducendo il momento sbandante)

- evitare le mani di terzaroli alla randa. In caso di vento forte si naviga in versione cat (solo randa). Ovviamente dovrò poi tenerne conto nel posizionare le lame di deriva (trovando una soluzione di compromesso compatibile con i due piani velici).

|

| luca10ft |

Inserito il - 11/04/2012 : 07:01:20

Ciao Marco

Userò il sistema composito per modellare gli ultimi 10 cm della prua che avrà una forma simile a quella degli amas (larga sopra e affilata sotto).

Impiegarlo su larga scala per definire anche il volume di carena temo che creerà più problemi di quelli che si vorrebbe invece risolvere, limitati, tutto sommato, all’ottenimento di uno spigolo più rotondeggiante (peraltro attualmente fuori moda anche nei monoscafi).

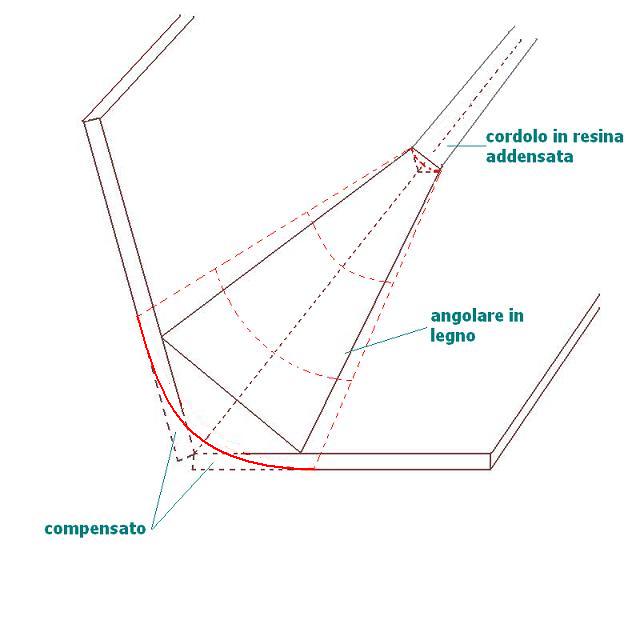

Immagine:

23,29 KB

L’arrotondamento dello spigolo si può ottenere anche in altri modi, ma in barche così piccole si sente di più la sottrazione di volume utile al galleggiamento, da compensare poi con una maggiore larghezza e/o una maggiore immersione (anche se con una sezione rotonda, anziché rettangolare, hai meno perimetro, cioè superficie bagnata, a parità di volume).

Comunque avevo già pensato (seguendo il tuo suggerimento di qualche tempo fa) di arrotondare maggiormente l’uscita di poppa (partendo dagli ultimi 20-25 cm) con questo sistema abbastanza facile e decisamente più robusto.

Immagine:

32,1 KB

*********************************************

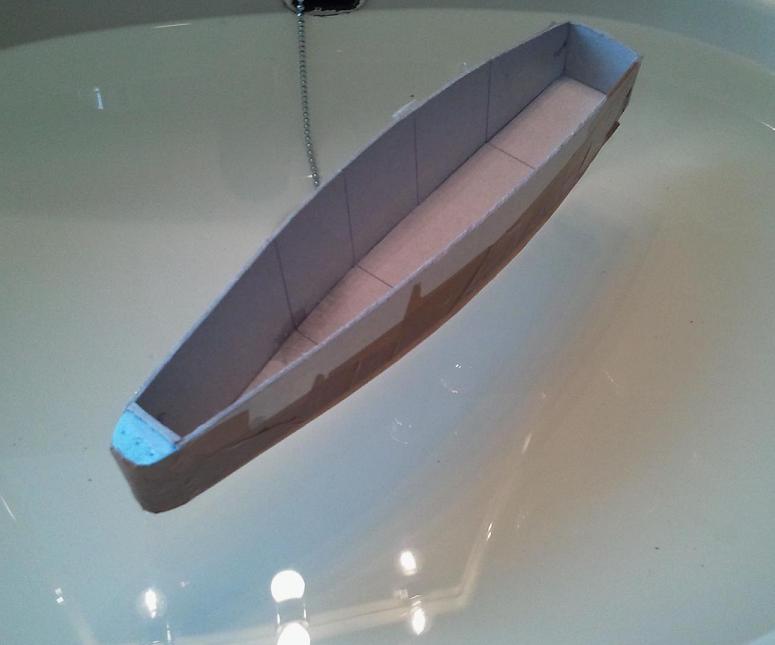

Prima di tagliare le sagome di compensato, ho realizzato un modellino di cartone dello scafo centrale per vedere se combinavano (avendo uno sviluppo diverso da quanto appare in pianta e in prospetto).

Ho fatto anche una prova di galleggiamento per una grossolana verifica dell’assetto longitudinale (visto che i pesi non sono esattamente proporzionati a quelli reali).

Le previsioni di progetto sembrano comunque essere confermate, sia a scafo vuoto che aggiungendo un peso (pari al peso dello scafo) nel punto in cui ho previsto il baricentro di carena e che determina un affondamento uniforme, senza sbilanciarsi a prua o a poppa.

Sbilanciando invece i pesi alle estremità, la poppa affonda abbastanza bene fino a quando la prua non è parecchio fuori dall’acqua (i miei 90 Kg faranno poi la differenza), mentre la prua, essendo molto svasata, oppone una sensibile resistenza all’affondamento.

Immagine:

35,64 KB

Immagine:

33,03 KB

Immagine:

31,52 KB

Immagine:

26,4 KB

Immagine:

24,17 KB

Immagine:

27,76 KB

Immagine:

31,83 KB |

| marco casavecchia |

Inserito il - 10/04/2012 : 07:56:46

Luca.

quello che potresti considerare un sistema misto e cioè di fare l'opera viva fino a un pò sopra il galleggiamento in polistirene estruso e le due fiancate in compensato da 4 mm.

Avresti la massima libertà di forma nella parte immersa e potresti stondare per bene quegli spigoli della poppa che a mio parere tenderanno a trascinare acqua a barca sbandata. |

| luca10ft |

Inserito il - 10/04/2012 : 07:48:10

La costruzione degli amas è ormai a buon punto (ho quasi finito anche la sagoma in polisterene del secondo) e sto cominciando ad impostare i lavori dello scafo centrale.

Come avevo già spiegato, l’idea iniziale era quella di realizzarlo mediante un telaietto in legno da rivestire in sandwich (anima in PVC 75 gr/mc da 10 mm, con pelli in tessuto biassiale 45° 300 gr/mq + Twill 90° 200 gr/mq).

Ho preso in considerazione anche il metodo che sta usando Mario Falci (cuci e incolla con lastre in sandwich laminato in piano). Purtroppo ho difficoltà nel reperire il foam da 5 mm (introvabile qui da noi e difficile da farsi recapitare per corriere considerata la sua delicatezza, oltre ai tempi abbastanza lunghi), per cui dovrei restare con lo spessore da 10 mm, con il rischio, dato lo spessore, di avere problemi quando dovrà essere curvato per cucire le tre sagome.

Sto accarezzando seriamente l’idea di realizzarlo in compensato (sempre cuci e incolla), da rivestire poi con tessuto di vetro (strutturalmente potrebbe non essere necessario, ma tenendo il trimarano sulla spiaggia, all’aperto, esposto alle intemperie, ai graffi e agli inevitabili urti con le altre barche custodite nel rimessaggio, credo che sia una protezione inevitabile).

Questo mi semplificherà di molto il lavoro con, addirittura, un sensibile calo di peso rispetto al sandwich dell’idea originaria (considerata la maggiore resina necessaria per impregnare questo tipo di foam).

Quanto al compensato, credo che mi orienterò su quella marino di okumè da 4 mm, il più piccolo che posso rimediare facilmente presso un rivenditore a pochi passi da casa mia (con possibilità di acquistarlo già tagliato).

|

| luca10ft |

Inserito il - 26/03/2012 : 06:51:12

Da quanto ho capito, dovrebbe trattarsi di resine per uso professionale, cioè per chi ne compra 200 Kg alla volta.

Il numero 82 vicino alla sigla del prodotto (CR) dovrebbe indicare la Tg (cioè uno dei valori più importanti per individuare la qualità della resina in relazione all’impiego cui è destinata).

Se hai curiosato nel sito che ti ho linkato, avrai visto che hanno resine addirittura con Tg da 175° C (roba da NASA….)

Come tutte le ditte, hanno poi le confezioni baby (in questo caso da 11 Kg + induritore), per i lavoretti che fanno i pastrocchioni della domenica come me   , che si affidano più marchio blasonato, tipo West System, International, SP (cioè Ampreg per resine da laminazione), Cecchi, ecc. ecc. piuttosto che alle relative caratteristiche tecniche (spesso non fornite o di difficile comprensione per i non addetti ai lavori), correndo poi il rischio di laminare utilizzando costose resine da incollaggio (Tg 50-60°) da 50 €/Kg, oppure, per risparmiare, incollano con resine economiche da laminazione (Tg 80° C ma inferiori nel potere adesivo e con poco allungamento a rottura). , che si affidano più marchio blasonato, tipo West System, International, SP (cioè Ampreg per resine da laminazione), Cecchi, ecc. ecc. piuttosto che alle relative caratteristiche tecniche (spesso non fornite o di difficile comprensione per i non addetti ai lavori), correndo poi il rischio di laminare utilizzando costose resine da incollaggio (Tg 50-60°) da 50 €/Kg, oppure, per risparmiare, incollano con resine economiche da laminazione (Tg 80° C ma inferiori nel potere adesivo e con poco allungamento a rottura).

Comunque quella che ho usato io costa meno della metà rispetto alla SP Ampreg (il rivenditore aveva la 22 e la 26).

Per un 10 piedi da usare qualche decina di ore all’anno credo che possa andare bene lo stesso

*************************************************

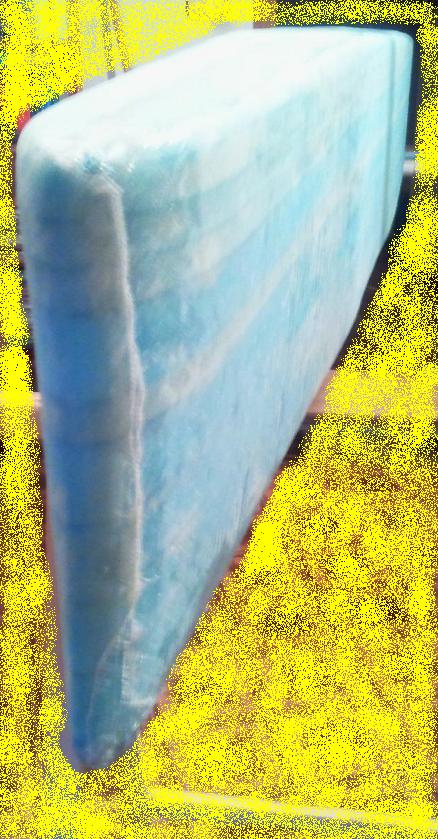

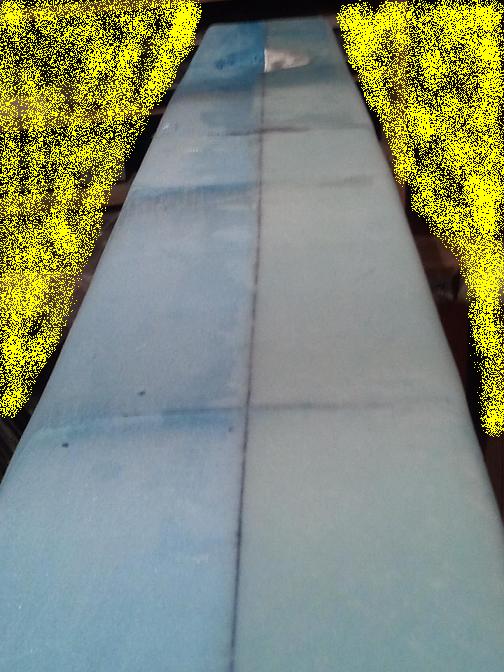

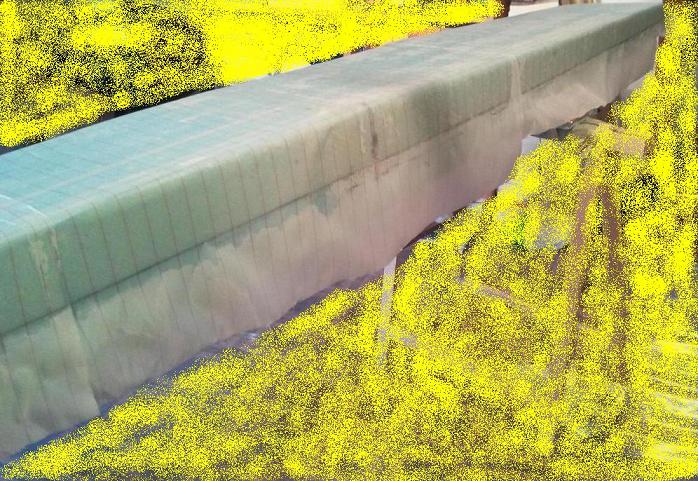

Completata la laminazione del primo ama.

Questa volta il peel ply ha aderito perfettamente lasciando una superficie uniforme.

Purtroppo non mi è bastato, per cui ho dovuto ricoprire la zona poppiera con delle pezze (dove si sono poi formate alcune piccole bolle che dovrò grattare e chiudere con lo stucco).

Anche sul dritto di prua dovrò intervenire con un po’ di stucco.

Comunque sono soddisfatto, anche perché il tutto si presenta molto solido e compatto.

Ho provato a sedermici sopra e picchiare forte con il pugno, ma non cede minimamente, dando l’impressione di notevole robustezza.

Insomma uno scafo per doppiare Capo Horn

Era proprio quello che volevo, anche se, al momento, sono arrivato a 10,2 Kg (che diventeranno 11-11,5 dopo la stuccatura, verniciatura e incollaggio dei supporti per le traverse di collegamento con lo scafo centrale), con un rapporto finale di circa 80-85 gr per litro di volume e una spesa (al momento) di circa 150 € (tra materiale di costruzione e di consumo) con rapporto di circa 1,1 €/lt.

Appena terminata l'applicazione del peel ply

Immagine:

106,85 KB

Immagine:

133,42 KB

Post cottura a 35-40°

Immagine:

81,11 KB

Zona poppiera

Immagine:

111,02 KB

Immagine:

100,08 KB

Zona prodiera

Immagine:

165,86 KB

Immagine:

120,84 KB

Colgo l’occasione per augurare buona Pasqua a tutti i 10piedisti e loro famiglie.

|

| marco casavecchia |

Inserito il - 25/03/2012 : 20:01:25

Luca,

questo è il bello del forum.

Non sapevo che Sika producesse epossidiche per laminazione.

La prima barca su cui ho usato l'epossidica la ho costruita nel 77.

Ho usato Ciba, West System, Cecchi, SPS, Pro Set(che era Gougeon), Rumpf e altro che non ricordo.

Qui da noi Sika è conosciuta solo per sigillanti e adesivi per edilizia ma approfondirò la cosa.

Grazie.

|

| luca10ft |

Inserito il - 25/03/2012 : 18:54:50

Marco

Grazie per tutti i consigli.

Se può esserti utile, visto che ci capisci molto più di me e mi sembri un professionista del settore, questa è la resina che ho usato io (Sika Biresin CR82 con indurente CH80-2)

http://toolingandcomposites.sika.com/en/solutions_products/03/03a007/03a007100/03a007102.html

Questa è invece la scheda tecnica.

A me è stata consegnata la versione in italiano un po’ vecchiotta (4/2007) che contiene anche i valori dopo 14 giorni a temperatura ambiente

(eccetto il valore di Tg che viene fornito solo dopo 12 ore a 80°).

Le altre indicazioni coincidono.

http://deaddconst01.webdms.sika.com/fileshow.do?documentID=3302

Ovviamente senza alcuna intenzione pubblicitaria ma solo per la discussione tecnica

(in tasca non mi viene assolutamente nulla, e l’acquisto è stato determinato esclusivamente da ragioni logistiche,

avendo un rivenditore molto fornito a pochi chilometri da casa).

Mario

Per peel ply parallelo allo scafo, intendi con le righine rosse orientate parallele all’asse longitudinale?

Come ho già detto, è la prima volta che uso questo materiale, e ho preferito applicarlo a piccoli pezzi.

Credo però che il risultato sia uguale.

Anche la laminazione è stata fatta applicando singoli pezzi (3 per strato) anziché stendere un pezzo unico.

Idem per la resina, che è stata catalizzata 127 gr (100+27) alla volta.

Il rivenditore mi aveva sconsigliato di resinare sopra il peel ply dicendo che avrei potuto avere difficoltà nel tirarlo via.

Ti confesso che, vista la scarsissima qualità del foam, temevo che mi si strappasse via tutto.

Invece è andata bene, e se la prossima volta vedo che il peel ply non si impregna a sufficienza con la resina sottostante, gli darò anche una leggera laminata.

|

| marco casavecchia |

Inserito il - 25/03/2012 : 17:36:44

Tra l'altro il print through è uno dei motivi per cui preferisco mettere il peel ply sulla parte del laminato che sta all'esterno.

Dopo la post cottura su ambedue i lati si mostrano in leggero rilievo trama e ordito.ma sul lato con il peel ply è presente più resina e una leggera levigatura non disturba più di tanto il tessuto.

Tra l'altro la faccia con il peel ply non presenta tracce di distaccante, il che è cosa gradita.

(sto parlando di laminati su lastra piana, non in stampo, ovviamente). |

| marco casavecchia |

Inserito il - 25/03/2012 : 15:47:55

Ecco le caratteristiche di due diverse resine per laminazione.

Delle due ho usato solo la Pro Set per una serie di alberi in legno e carbonio, solo vetro e solo carbonio che avevo fatto tempo fa.

I risultati erano stati buoni.

Mi hanno detto molto bene della Ampreg.

I dati sembrerebbero suggerire una certa differenza rispetto a quella usata da Luca.

Quello che raccontano i dati forniti dalle case produttrici potrebbe però non essere cos1 veritiero, mica c'è solo Monti che conta balle!

Luca,

in ogni caso ti suggerisco di esporre al sole i manufatti fasciati in plastica nera in una bella gionata da mattina a sera.

Perchè da mattina a sera?

Perchè l'andamento del giorno ti assicura una rampa di crescita e di decrescita graduale della temperatura.

Il punto sta tutto nel TG, ovvero il punto di transizione vetrosa, che si sposta verso l'alto tanto più è alta la temperatura di post cottura.

Questa post cottura è particolarmente importante soprattutto per manufatti in carbonio a vista oppure di colore scuro per prevenire fenomeni di ammorbidimento e di "print through" dopo esposizione al sole della barca finita.

|

| marco casavecchia |

Inserito il - 25/03/2012 : 15:29:13

http://www.cstsales.com/pro-set-data.html

|

| marco casavecchia |

Inserito il - 25/03/2012 : 15:28:08

http://www.gurit.com/files/documents/Ampreg_21_v7.pdf

|

| Mario Falci |

Inserito il - 25/03/2012 : 15:00:06

Un piccolo suggerimento: per avere la superficie sempre perfetta anche se la resina è giá catalizzata, basta resinare SOPRA il peelply. La resina passa attraverso i pori del tessuto e forma una superficie omogenea sotto il peelply. Guardando le foto non capisco perchè non hai disposto il peelply parallelo allo scafo.

Ciao |

| marco casavecchia |

Inserito il - 25/03/2012 : 10:38:25

La parte "pixelata" sembrerebbe un pò magra di resina.

Per stuccare meglio le microsfere o meglio ancora i microballoons fenolici. Le microfibre vanno bene per cordoli e incollaggi. |

| luca10ft |

Inserito il - 25/03/2012 : 10:09:28

Azz.  Ormai ho fatto, ma tra poco avrò un’altra occasione per vedere i fuochi d’artificio Ormai ho fatto, ma tra poco avrò un’altra occasione per vedere i fuochi d’artificio

Purtroppo nella zona di prua, per una lunghezza di circa 60 cm, la superficie non è venuta perfettamente liscia.

È stata la parte da cui è iniziata la laminazione e quando è stato applicato il peel ply la resina era già abbastanza avanti con l’indurimento rispetto alla zona poppiera.

Oppure ne è stata messa poca e non è riuscita a livellarsi bene, o per altre ragioni che ora non saprei spiegare. È la prima volta che uso il peel ply

Lo stucco mi aiuterà.

A proposito.

Voi usate uno stucco apposito per l’epossidica?

Oppure lo fate in casa addensandola con microsfere o microfibre?

Il resto è quasi perfetto.

Se non fosse per qualche imperfezione dovuta al fondo non perfettamente uniforme, basterebbe una leggera carteggiata e sarebbe pronto per la verniciatura.

Comunque sono contento perché non ci sono bolle.

Ecco le foto.

Immagine:

120,73 KB

Immagine:

84,6 KB

Immagine:

47,05 KB

Immagine:

33,78 KB

Immagine:

86,28 KB

Immagine:

90,03 KB

Immagine:

106,65 KB

Immagine:

96,55 KB

Immagine:

56,84 KB

Immagine:

30,42 KB

Immagine:

36,23 KB

Ora lascerò indurire bene per qualche giorno senza più toccarlo.

Il peso è aumentato di circa 2 Kg (sono stati laminati circa 1,5 mq).

Ora siamo a 7,7 Kg

|

| marco casavecchia |

Inserito il - 25/03/2012 : 09:20:29

Prova a togliere il peel ply nel buio assoluto e poi mi dici.

Dovrebbe fare dei bei lampi azzurrini. |

| luca10ft |

Inserito il - 24/03/2012 : 17:53:05

Laminazione conclusa senza particolari problemi (circa 3 ore di lavoro, compresi preparativi e successiva pulizia degli attrezzi).

Per ora mi ritengo soddisfatto.

Appena toglierò il peel ply posterò alcune foto.

| marco casavecchia ha scritto:

Non è certamente una resina adatta per laminare a temperatura ambiente.

|

Marco

In base a quali considerazioni sei giunto a questa conclusione?

Sulla scheda tecnica del prodotto (3 pagine di grafici e tabelle) c’è scritto (ricopio)

“- idoneo per applicazioni in cui non è possibile applicare una temperatura di indurimento >= 75° C

- la temperatura del materiale e quella di lavorazione devono essere comprese tra 18° C e 25° C e non devono scendere al di sotto dei + 10°C”

- grazie alla sua ottimale viscosità, una volta miscelato, il prodotto presenta ottime proprietà di impregnazione e di non-drenaggio

- con gli induritori ….. (tra cui quello che ho scelto io) è possibile l’indurimento a temperatura ambiente

- con gli induritori…(quelli molto più lenti, con potlife di 180 e 300 minuti) l’indurimento richiede temperature leggermente superiori””

L’ho acquistato presso il fornitore di quasi tutti i cantieri navali della zona e si tratta di un prodotto ormai super collaudato per queste lavorazioni.

Comunque, mentre lo miscelavo, lo scaldavo con il phon (e ovviamente si stendeva molto meglio  ). ).

Certo, con una cottura adeguata migliorano alcune sue proprietà, ma credo che questo sia tipico di tutte le resine epossidiche.

****************************************************

Qui appena finita l’applicazione del peel ply

Immagine:

92,06 KB

Immagine:

123,5 KB

Immagine:

112,74 KB

qui sotto il fornetto improvvisato messo in funzione dopo circa 7 ore dall’applicazione del peel ply

(la prima mano di impregnazione era stata data da più di 9 ore), quando la resina era ormai asciutta al tatto e si poteva muovere

l’ama senza timore di eventuali distaccamenti del tessuto.

Purtroppo il telo era un po’ corto.

Con due stufette al primo livello sono riuscito ad ottenere una temperatura costante e uniforme intorno ai 30-31 gradi.

La post cottura (se così si può chiamare) è durata circa 5 ore. Questa mattina dentro il fornetto c’arano 22 gradi, contro i 18 della stanza.

Immagine:

73,91 KB

Tra un po’ toglierò il peel ply

|

| marco casavecchia |

Inserito il - 24/03/2012 : 08:11:29

Non è certamente una resina adatta per laminare a temperatura ambiente.

Cerca di riscaldare resina, vetro e polistirene prima di cominciare il lavoro.

Fatti un fornetto di polistirene e scalda senza esagerare il laminato appena realizzato.

Cerca di fare in modo che la temperatura salga lentamente, dopo un paio d'ore scalda di più.

La post cottura la potrai anche fare avvolgendo il manufatto finale in plastica nera ed esponendolo al sole in una bella giornata girandolo di qui e di là come una bistecca.

Quello che poi ottieni non lo so ma certo è meglio di quello che otterrai dopo 14 giorni a temperatura ambiente. |

| luca10ft |

Inserito il - 24/03/2012 : 07:42:15

Perfetto  Così sarà fatto Così sarà fatto

Appena arriva il mio aiutante (che poi, in questi lavori, è molto più bravo di me  ) si comincia. ) si comincia.

Speriamo bene.

Laminare mi mette sempre un po’ in apprensione

Una domandina semplice semplicie   a chi conosce le resine epossidiche. a chi conosce le resine epossidiche.

Sulla scheda tecnica di quella che uso io (per lavori in cui non è possibile applicare temperature di indurimento uguali o superiori a 75°), sono riportati i dati meccanici

- dopo 12 ore a 80°

- oppure dopo 14 gg a temperatura ambiente

Non c’è molta differenza, eccetto questi valori:

- allungamento a rottura: 6,5% (dopo 12 ore a 80°) e 2,2% dopo 14 gg a temperatura ambiente)

- resistenza all’impatto: 70 KJ/mq (dopo 12 ore a 80°) e 21KJ/mq (dopo 14 gg a temperatura ambiente)

Non ho l’attrezzatura per cuocerla a 80° (che forse potrebbe anche danneggiare lo stirolo), ma potrei arrivare intorno ai 45° con un fornetto di cartone riscaldato da una stufetta.

Per quanto tempo dovrei cuocerla per migliorare sensibilmente le suddette caratteristiche rispetto all’indurimento a temperatura normale?

|

| marco casavecchia |

Inserito il - 23/03/2012 : 07:40:12

Effettivamente il primo strato è molto spesso ma se tu nella prima laminazione porti il peel ply sul polistirene, quindi oltre il margine del tessuto da 400 basta una carteggiata leggera e semmai una stuccata sul gradinetto con resina e microsfere.

Non posare il primo strato asciutto, impregna prima bene il polistirene con resina.

Lascia il margine del peel ply sollevato, non adeso al sustrato, così è più facile da pelare via. |

| luca10ft |

Inserito il - 23/03/2012 : 06:42:35

Grazie Marco.

Si, certamente, meglio fare qualche centimetro in più di sormonto e andare sul sicuro.

La differenza di peso è trascurabile, come è trascurabile il maggiore peso dovuto alla laminazione in due fasi,

cioè una metà alla volta come sembra di capire anche dalle foto che ha postato Mario più sopra.

Purtroppo era proprio il sistema che volevo evitare, così chiudevo con questo ama e mi dedicavo ad altro.

Ho anche il timore di creare qualche casino andando poi a carteggiare (tra una fase e l’altra) la resina a

contatto con lo stirolo (considerata la delicatezza di questo) dove avverrà il sormonto.

Però forse è meglio non rischiare, anche perché la fretta è sempre cattiva consigliera.

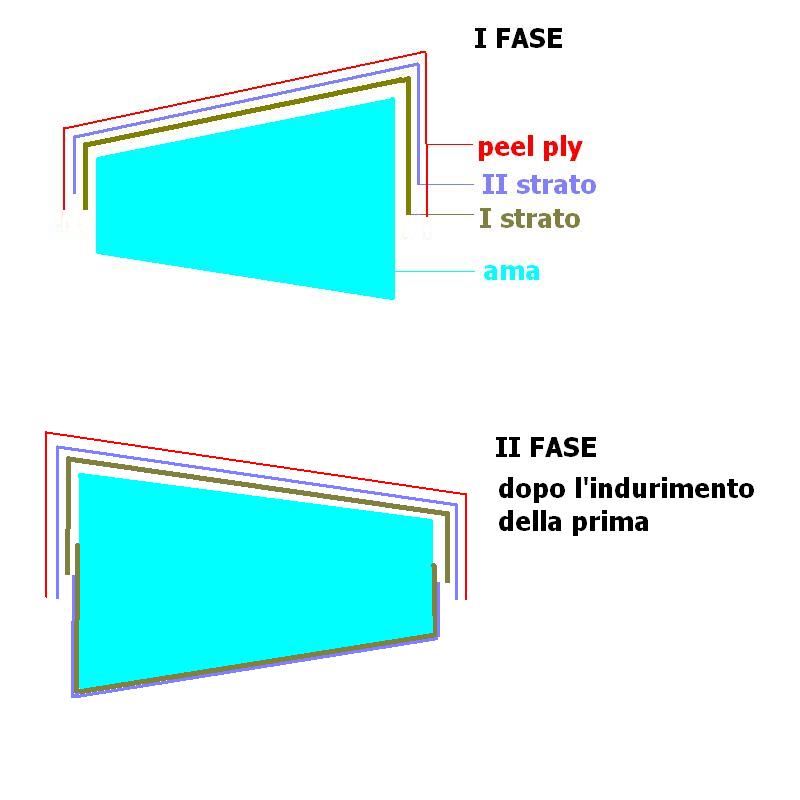

Quindi la procedura dovrebbe essere questa?

Immagine:

44,21 KB

Userò una resina da laminazione che non richiede post cottura e con tempi di lavorazione abbastanza lunghi (potlife 60 min. a 20°).

Ok per lasciare catalizzare a temperatura ambiente (intorno ai 18°).

Comunque sarebbe anche abbastanza semplice costruire un fornetto di cartone per una cottura successiva intorno ai 45°

|

|

|